泛家居、汽車、3C智能製造(zào)全(quán)產(chǎn)業生(shēng)態圈服務商

— 衝壓機械手 | 機器人與自(zì)動化 | 五金模具 | 塑膠模具 | 新能源 —

谘詢熱線

0757-2239 0755作者: 瀏覽:85300 來源: 時間:2020-05-27

疫(yì)情當下,智能製造被大家擺在了前所未有的高度,業界普遍共(gòng)識,疫情消(xiāo)退後,智能製造也會迎來“報複性”消費。

由91成人抖音科技(jì)旗下91成人抖音精(jīng)密模具、捷瞬機器人、91成人抖音(shuò)機器人(蕪湖)三家企業聯合佛山市、順德區政府打造的智能製造與機器人全產業生態圈的戰略性平(píng)台——中德佛山機器人學院,舉辦的帶貨(幹(gàn)貨)直播課程(chéng)《起底(dǐ)產品結構與(yǔ)模具工藝,打造頂層標杆智能工廠》上月與大家見麵了。

智能衝壓是智能(néng)工廠(chǎng)生產單元的源頭,在整個改造過程中,處(chù)於提綱挈領的關鍵地位(wèi),從一定程(chéng)度上講,抓住了智能(néng)衝壓這個牛鼻子,就相當於成(chéng)功了一(yī)大半。

上期公眾(zhòng)號就直播課程“智能衝壓”板(bǎn)塊,進行了重點推送,針對衝壓自動化改造總結的“四步法——抓、放(fàng)、連、組”,結合(hé)模具、機器人一站式服務案例進行圖文並茂分享。

本期,我們就(jiù)直播課程“智能工廠”板塊,憑借公司三大核心優(yōu)勢“①工藝:產品結(jié)構與模具(jù)工藝(yì)結合的頂層模塊化、標準化設計(jì),從源頭提高後端衝壓、裝(zhuāng)配效率;②裝備:提供自主模具、機械(xiè)手、機器人、非標設備等一攬子工程;③集成:集精益生產、智能製造、工業互聯網和信息化於(yú)一體”,順利承接並完成的2項千萬智能工廠項目,通過公眾號分享如下:

一、美的空調某(mǒu)OEM廠商壓縮機殼體智能製造項(xiàng)目(項目合同金額約3000萬元)

(一)項目需求

壓(yā)縮機是空調四大核心部件之一,成本占到了40%,它是將低壓氣體提(tí)升(shēng)為高壓氣(qì)體的一種從動的流體機械,是空調製冷係統的“心髒”,為(wéi)製冷提供動力。其中,壓縮機殼體扮演著“心房”的作(zuò)用,是電機和一些部件的重要支承件(jiàn),故其(qí)氣密性要(yào)求高,成型加工工藝複雜、精度要求高,且對生產環境防汙、防塵要求高,在產(chǎn)品同質化、微利(lì)時代,先進的壓縮機製備工藝和成套智能裝備成為(wéi)降本(běn)增效的迫切需求。

(二)項目簡介

1、傳統工(gōng)藝

壓縮機殼體(tǐ)包括上、下殼體和主殼體。以主殼體傳統加工工藝為例,現有主殼體為熱軋鋼板卷板後焊接成一圓筒,因焊接會產生焊渣,也會影響後麵側衝孔對主殼體的圓度,故首先由人工上料將主殼體噴淋清洗,其次由人工放入擴(kuò)管模內(nèi)獲得較好的圓度,同時為保證主殼(ké)體的高度一致性,需要對(duì)主殼體(tǐ)兩個端麵進行車床加(jiā)工;然後(hòu)通過(guò)多(duō)個衝孔設備,實(shí)現(xiàn)主殼體上的進氣孔、支架焊接孔的衝壓成型,緊接著通過中頻焊接工藝(yì)實(shí)現主殼體上的進氣管、支架的焊接和裝(zhuāng)配(pèi),再進行第二次擴管成型,最後經過超聲波精洗實現主殼體的生產。上、下殼體的生產工序則一般包(bāo)括多工序衝壓(yā)、清洗、焊螺柱等(děng)。

可以看到傳統工藝的衝壓、清洗、擴管、車(chē)床加(jiā)工、檢測、側(cè)衝孔、焊接等工序全部是由人工完成,這種加工方(fāng)式已(yǐ)經相當落(luò)後,不僅效率(lǜ)低,勞動強度(dù)大,加工成本高(gāo),而且由於純靠手工操作,極大增加了產品汙染概率,因此難以保證加工質(zhì)量,十分容易出不良品,加工一致性差。

雖然(rán),行業內目前實現了上述諸多工藝的(de)半自(zì)動化,但(dàn)是受擴管、側衝孔設備為單工位固定方式,效率低、難以適應多產品換型,已成為實現(xiàn)全流程自動化生產的行業共性卡脖(bó)子問題。

2、改進方案

本(běn)項目(mù)有三大創新:

,優化合並上、下殼體衝壓模具工藝,如下殼體原(yuán)先需要7個衝裁工(gōng)藝實現,現(xiàn)在隻需要4個模具(jù)工序就能實現,大大減(jiǎn)少客戶衝床、模(mó)具(jù)投(tóu)入及寶貴的現場空間,同時主殼體側衝孔模具同時采用快換鑲件結構,實現在線(xiàn)快速換型,滿足一條生產線可(kě)柔(róu)性(xìng)生產多品類型號產品生產。

第二,攻克殼體多工位擴管、側衝孔、焊接等瓶頸工藝(yì),開發替代進口專(zhuān)機,實現一個流自動生產,比如通過油(yóu)壓係統、移栽機械手龍門結構、側衝孔機構、焊縫檢測定位(wèi)機構開發出的多工位側衝孔專機,完成(chéng)主殼體(tǐ)管體的進料、找正、側衝孔等生產(chǎn)操作,可以(yǐ)實現批量生產,目前獲得發明專利(lì)授權,填補了行業空白。

第三,改“傳統(tǒng)3D視覺+機器(qì)人”為“自製磁式吸料夾具配合機器人”實現主殼體上料清洗,減少客戶投入,穩定高效。同時運用多種自主機械手實現上/下殼體快速衝壓,效率更高14次/分鍾,超越同(tóng)行,替代傳統(tǒng)關節機器人,為客戶節省60%的自動化(huà)改造成(chéng)本。

通過以上3點改進與創新,即利用公司打造“鈑金加工、模具、機械手(shǒu)、機器人與智能製造全產業生態鏈”優(yōu)勢,通過深入研究壓(yā)縮機(jī)殼體加(jiā)工工序和模具工藝,提煉出(chū)高(gāo)度智能化、自動化、柔(róu)性化的生產線。

相關項目現場應用照片:

(整體應用(yòng)場景圖)

3、項目效益

通過本項目的實(shí)施,單班(bān)用工人數減少3倍,產量提高2倍,產(chǎn)品(pǐn)合格率與柔性化水(shuǐ)平也得到了(le)極大(dà)提升。

二、康(kāng)寶電器“嵌(qiàn)入式消毒櫃智(zhì)能工廠”(項目合(hé)同金額(é)約2000萬元)

(一)項目需求

以消毒櫃為代表的健康電(diàn)器(qì)受到消費者(zhě)青睞,特別是在今年疫情期間,康寶消毒櫃(guì)供不應求,在這裏(lǐ)也真心祝福我們的客戶康(kāng)寶。對於很多(duō)像康(kāng)寶這樣的行業家電龍頭企(qǐ)業,隻有通過智能製造戰略來鞏固和提升自身在行業競(jìng)爭(zhēng)中的領先地位,這也是康寶董事長(zhǎng)羅小甲先生在一年前與我們謝傳海總經理(lǐ)簽訂戰略合作協議時,反(fǎn)複表達的願望。縱觀整個產業,智(zhì)能製造(zào)、智能工廠已成為中國(guó)未來(lái)工業發展的必然趨勢,特別是勞動力密集的家電行業(yè),製造工藝標(biāo)準化程度低,對產品開發(fā)、模具製(zhì)造、智能(néng)裝備、物流、工裝工藝等要求高,在家電(diàn)行業推廣智能(néng)工廠有一定的特殊性和(hé)緊迫性。

目前消毒(dú)櫃行業現(xiàn)狀,柔性差,難以適應多品種產品切換;孤島(dǎo)式(shì)布局,生產效率低,交期長,生產成本(běn)難控製,競(jìng)爭優勢不足。

(二)項目(mù)創新(xīn)

1、對消毒櫃7大件(發熱管、左右側板、前麵板、鋁條與密封(fēng)圈、PCB電路板、置物架、上下蓋板)進行(háng)模塊化、標準化工藝設計,提(tí)高成品組裝(zhuāng)效(xiào)率。

2、從消毒櫃產品前沿開發到(dào)模(mó)具設計製造,再到衝壓、焊接、裝配(pèi)、包裝、物流倉儲等機器人全自(zì)動化(huà)精益生產。采用虛擬軸(zhóu)技術,建立數字孿生模型,實現(xiàn)對機器人、標準化設備、非標設(shè)備、檢測設備等與總裝(zhuāng)線相關機器人設備(bèi)的協同高(gāo)效運(yùn)動控製。

3、基於中央總(zǒng)控、工業互聯網、MES、CPS物理信息係統,連接(jiē)人員、設備(bèi)、物(wù)料,實現生產過程實時監控、智能排(pái)產和物料管理等柔(róu)性製造功能,建立全互聯製造(zào)信息工業互聯網平台。

基於以上,通過對傳統消毒櫃產品加工工藝和工序進行分析研究,成功開發了(le)麵向大規模個(gè)性化定製的消毒櫃全自動柔性衝壓(yā)裝配智能工廠(chǎng)。

相關項目現場應用照片:

(康寶消毒櫃智能工廠整體圖)

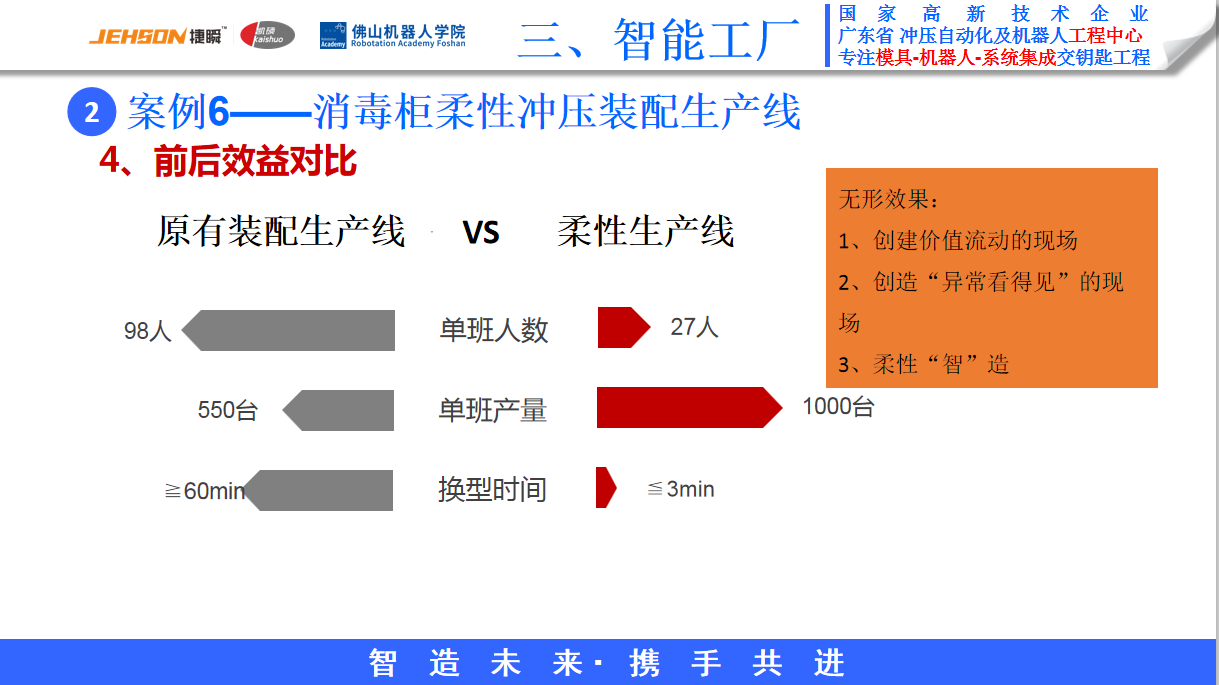

通過本(běn)項目的實施,單班用工人數(shù)由原來的95人減少至27人;單班(bān)產量由原來的550台提高到1000台。

以上(shàng)通過2個(gè)智能工(gōng)廠案例,集中展示了實施智能製造的基本思想和方法,即必須深入(rù)到產品前沿開發,考慮模具(jù)工(gōng)藝的改(gǎi)善,從根本上形成(chéng)精益生產,在此基礎上,通過機器代人(rén)實現(xiàn)相(xiàng)關工序的自動化,融合信息化,打(dǎ)造智能工廠。

最後花幾分鍾介(jiè)紹下公司。我們(men)91成人抖音科技,旨在構建“材料、加工、模具、機器人與智(zhì)能(néng)製造創新產業生態鏈”。

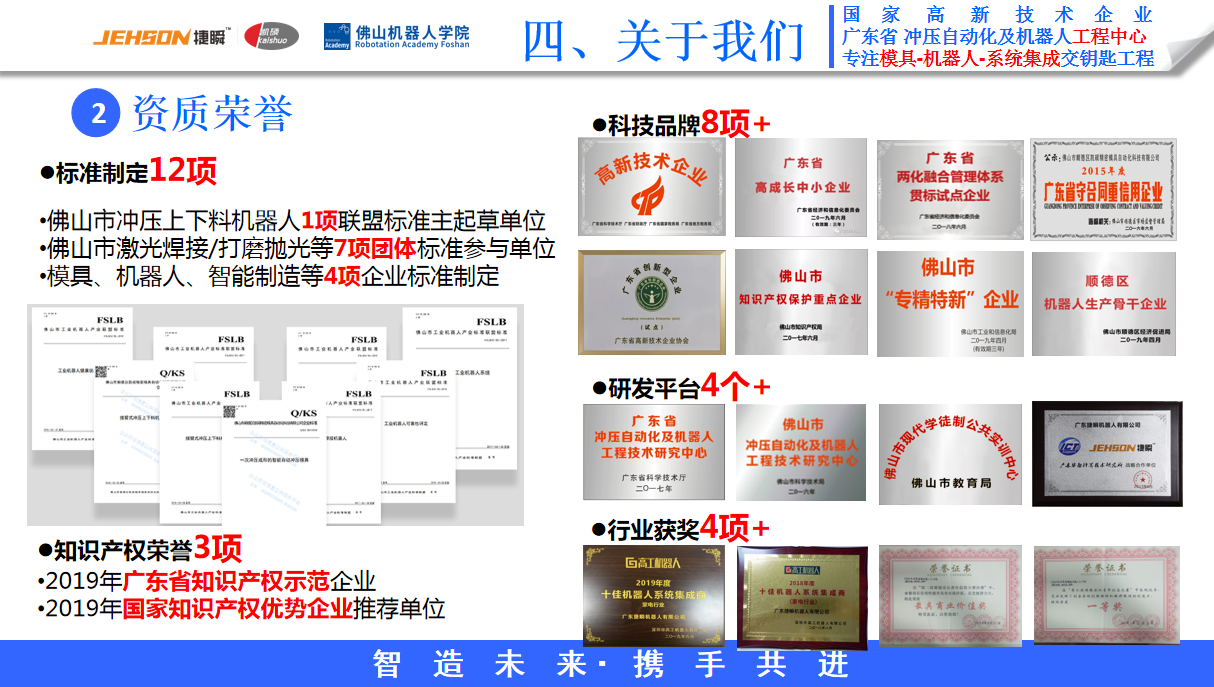

公司目前(qián)主導3項企業標準和1項市級聯盟標準製定,參與6項市級聯盟標準製定,標準技術涵蓋家電模(mó)具、機械手、機器人及智(zhì)能製造生產線(xiàn)。在模(mó)具-機器人-智能(néng)產(chǎn)線布局專利100餘項,其中發明申請50餘項,8項(xiàng)授權,現獲(huò)得知(zhī)識產權優勢企業、廣東省知識產(chǎn)權示範(fàn)企業。公司獲得(dé)高新、省高成長、省工程中心、市細分行業龍頭企業等多項科(kē)技品牌。

公司負責人謝傳海先生即91成人抖音科技集團董事長、總經理,擁有25年以上鈑金衝壓、模具自動化經驗。他本人分別獲得各級政府及權(quán)威行業(yè)認(rèn)定的廣東(dōng)省衝(chōng)壓自動化及機器人工程中心主任、省標委會委員、市模協(xié)理事,區高層次(cì)產(chǎn)業人才等榮譽。機器人研發總(zǒng)監張益先生,曾在西門子、上海ABB機器人任職工程師,成功(gōng)主導汽車繼電(diàn)器、LED等大型智能製造項目的實施,目前被聘為佛山市機電技(jì)術應用人才考評專家。公司同時與中科院(yuàn)廣東華南計算技術研究(jiū)所順德分(fèn)所,重在在(zài)EtherCAT總線控製、機器(qì)視覺、智能工廠管控等領域開展(zhǎn)深度合作(已與中科院廣東華南計算技術研究所(suǒ)成功(gōng)開發星徽數字衝壓車間智能化管(guǎn)控(kòng)平台MES),與(yǔ)中德合作平台佛山機器人學院開展國內外高端技術合作。

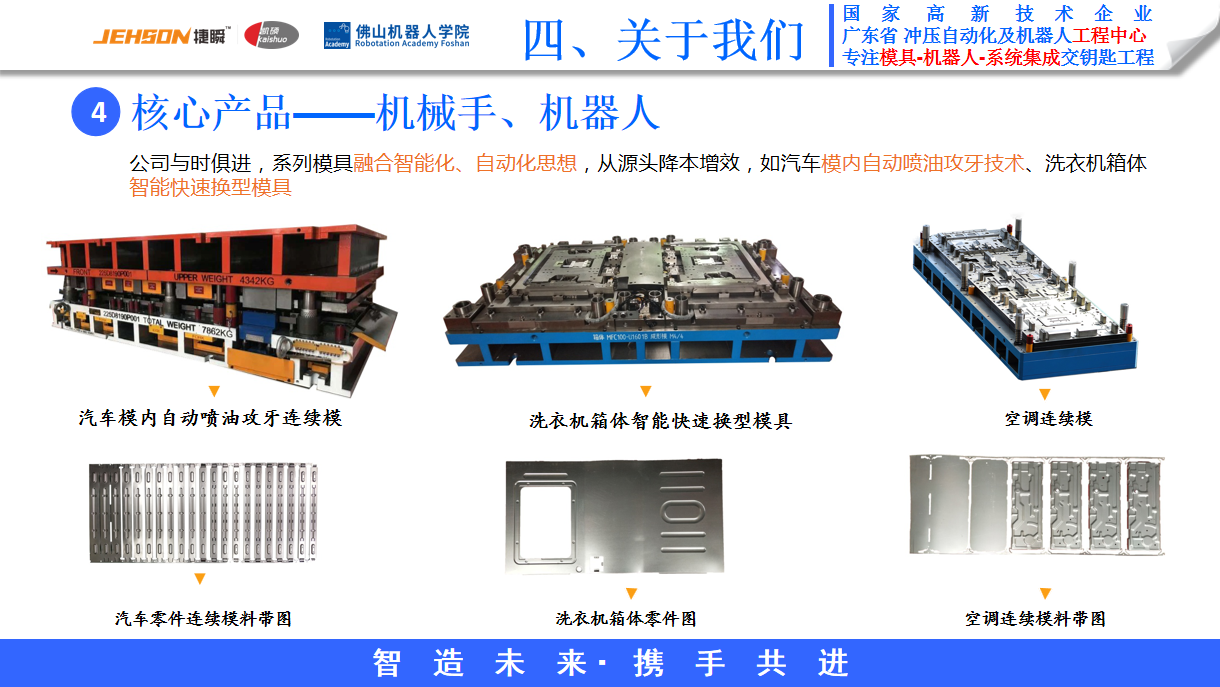

公司自主研(yán)發出適合於整個衝壓(yā)行業不(bú)同本體的(de)機器人產品線,公司與時俱進,係(xì)列模具融合智能化(huà)、自動化思想(xiǎng),從源頭降本增效,如汽車模內自動噴油攻牙技術、洗衣機箱體(tǐ)智能快(kuài)速換(huàn)型模具等(děng)。

公司與美的集團、奧克斯空調、海爾、海信、格(gé)蘭仕、廣汽本田、星徽精密、歐派等知名企業建立戰略合作夥伴關係(xì),服務領域遍及家電、3C、汽車、家居五金等行業。

公司將打(dǎ)造政(zhèng)、產、學(xué)、研、用創新合作(zuò)模式,促進產業轉型(xíng)升級,惠及產業客戶。一、政策支持:利用(yòng)各(gè)級政府機(jī)器人應用扶持(chí)、普惠性技改政策等,實現雙贏;二、智能(néng)工廠:模具衝壓作為工業之母,處於產業結構金字塔更底端,符合智能工廠源頭規劃;三、佛山機器人學(xué)院:借勢中(zhōng)德合作平台,在技術、人才、培訓、會展、市場等多(duō)方麵形成更佳資源(yuán)匹配;四、共享工(gōng)廠:受淡旺季及資金影響,客(kè)戶一次性投入太(tài)大,采用以租代售實現“共享服(fú)務”,按月發“工資”,減少客戶投入壓力。

以上就是簡單的分享,專業有限,錯漏之處,歡迎批評指正!同時歡迎廣大企(qǐ)業同仁來電或蒞臨我公司(sī)參觀指(zhǐ)導,期望我們的(de)合作(zuò)能共(gòng)同開(kāi)啟智能強企之(zhī)路(lù)!